未来を支える、

確かなパートナーThe Trusted Partner for the Future

BUSINESS事業内容

つなげる力で、

新しい価値を創造

私たちは、

人と人やモノとモノを繋げ、社会に役立つ

「新しい価値」をお届けしています。

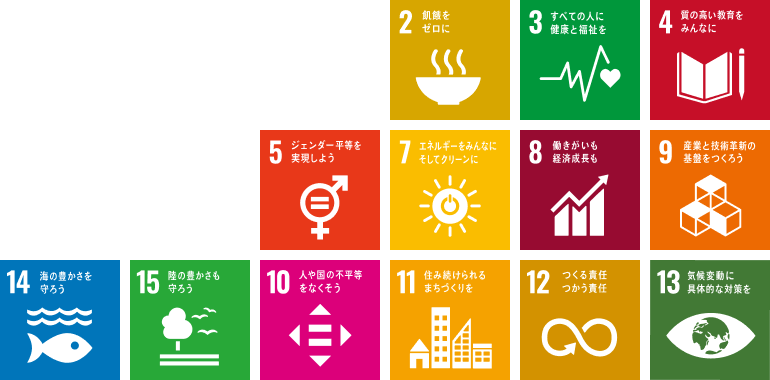

SUSTAINABILITYサスティナビリティ

INFORMATIONお知らせ

-

【社外からのメールを受信できない不具合の件】

復旧いたしました。

ご迷惑をおかけし、大変申し訳ございませんでした。 -

【社外からのメールを受信できない不具合の件】

20日現在、一部のみ受信できない状況が続いております。

ご迷惑をおかけし、大変申し訳ございません。 -

現在、当社では社外からのメールを受信できない不具合が発生しております。 なお、当社からのメール送信は行えております。

ご迷惑をおかけし、大変申し訳ございません。

COMPANY会社紹介

1948年創業の木曽興業株式会社は、主に化学工業薬品、合成樹脂及び同製品、土木建設資材、食品原料、環境機器装置等の卸販売をしています。 名古屋に本社を構え、支店や営業所など5つの拠店にて、幅広い業種・業態とお取引させていただいています。